Aspen Dynamic 针对精馏塔的模拟设计过程详解 | APP技术稿第1期

本文是化工707技术稿编辑部发表的第一篇专业性文章

欢迎广大七友加入并投稿,详情请见文章底部阅读原文

化工之模拟,本发端于生产实践,虽以数学模型归纳,数值算法解析,倘敝帚自珍,无化工生产之真实数据比对,全失其模拟之初衰。模拟之道,上应造化之理,下具知著之行。ASPENPLUS能完整模拟化工的稳态工艺 ,而ASPEN DYNAMIC方能预测工艺动态运行,设计有效控制方案,夫有志化工模拟之学子,能者乎?

因为实际工业中,针对一个设备对上游的流量温度和组分等的变化对此设备的影响以及如何控制回到原有的稳定需要进行模拟。采用AspenDynamicTM进行模拟设计为了评估稳态设计的塔设备的动态效果。

Aspen动态反应过程表述图

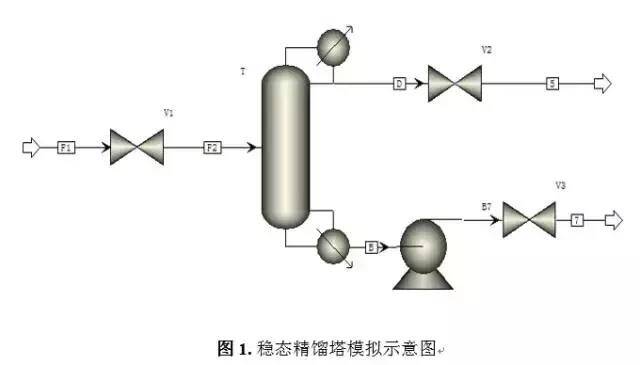

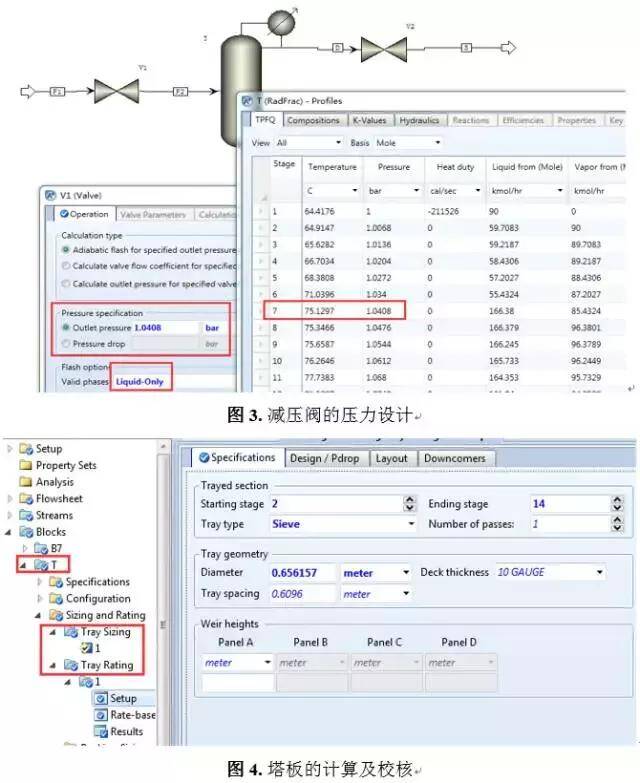

在对流程进行稳态的模拟完成的基础上需要添加阀门和泵等设备来完成压力驱动。对于泵和阀门需要设置合理的压降(△P=2bar)并且选择Liquid-Only或者Vapor-Only状态,否则进入AspenDynamicTM软件以后流程会发生不收敛的情况。

上图为塔体的参数设置,塔板数(N-Stage)=15,摩尔回流比(Reflux Ratio)=2,采出率(Distillateto feed ratio)=0.3。进料位置Feed Stage=7,操作压力Pressure=1.01325Bar,StageDrop Pressure =0.0068bar。在这里如果塔板压降设置不合理,小于塔板上的示例液体压力将会不能够导入到AspenDynamicTM软件。

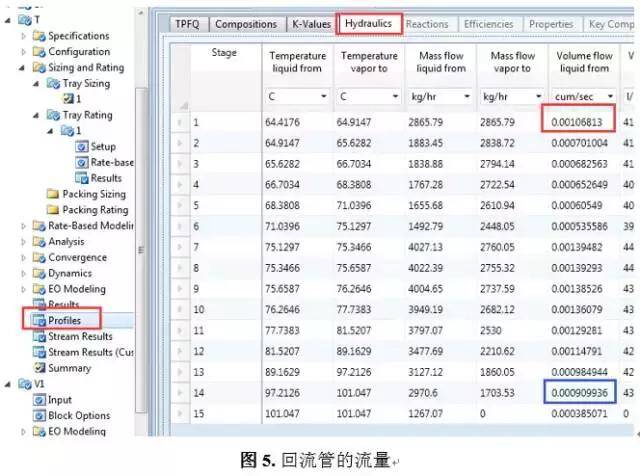

为了方便稳态流程导入到动态模型里面,对V1减压阀的出口压力必须等于进料板的压力,否则不能够导入到动态。设置完毕需要对塔径,回流罐和再沸器的尺寸进行计算和校核。计算的过程如下图所示,对于回流罐的大小可以找出第一块塔板的回流量(体积),假设高径比为2,10min的持液时间。然后可以根据数据对回流罐和塔釜罐的设计计算以便于动态的模拟。

第一块塔板的回流量就是红色框内的流量,qV=0.00106813m3/s,一把取停留时间为5min,此时液位为回流罐的50%,所以计算的时候时间需要乘以2以此来对回流罐的尺寸进行计算。

对于计算过程使用Excel编程计算即可,结果如下所示。

根据计算的尺寸,在Blocks(T)-Dynamics-RefluuxDrum下填入计算的尺寸。然后再运行,对压力进行检验再导出动态文件即可。

为了导出到Aspen DynamicTM,首先点击菜单栏的Dynamics, 然后先点击PressureChecker来检查压力是否设置合理。如果上述都合理,点击Pressure Driven直接到动态文件。

Pressure Checker(压力检查器);

Dynamics Mode(动态模式);

Pressure Driven(导出压力驱动)

输出的动态模型如下图所示,需要添加进料流量的控制器,塔顶和塔釜的液位控制器。基本的控制器添加为,FC控制器的进口选择ProcessVariable (过程变数就是进料的流量),出口选择Open Value阀门的开度,自动设定为50%的开度,FC的增益选择为0.5,积分时间常数选择0.3。

对于压顶的回流罐液位需要注意的是进口信号选择Stage(1).level就是第一块塔板的液位,在Aspen里面第一块塔板的液位就是回流罐的液位,LC的增益选择2,积分时间常数选择9999。对于塔顶压力的设置采用Aspen DynamicTM的默认设置。

在系统稳定运行到2小时的时候进料增加10%(可以在FC的控制面板上面直接修改为110kmol/h,点击enter,然后在运行即可),可以看出流量在较短内恢复平稳,但是塔底的污水纯度收到影响较大,因此必须添加温度控制或者组分等连锁控制来保证在较短时间内纯度恢复正常。

因为温度控制器参数关系着塔顶塔釜的纯度,所以需对其进行整定。

整定结束点击计算,然后将计算的参数输入到TC控制面板内,如下图所示。

进料流量+10%,可以看出各物流的流量和纯度的波动在很快就恢复了稳定,说明温度控制器可以很好的对纯度进行控制。

对进料流量+20%,发现各物流的流量和温度反馈均比较慢,针对纯度的变化可以添加组分控制器。

只添加塔底的组分控制(和温度进行串联),对XB的纯度控制效果显著,但是塔顶的XD则不能恢复到原来的纯度。

添加了R/F和CCXD的控制以后,可以看出对塔顶塔底的纯度均有较好的控制效果。TC选择Cascade/Reverse连锁控制,而ccxb则选择Auto/Reverse模式下运行。

总结:针对精馏塔的控制方案,设计了常规的温度控制,塔底组分控制和塔顶组分控制。分别进行扰动去观察控制方案的效果。从对比效果可以看出,分别在塔顶和塔底添加在线组分测量的效果明显要好,但是考虑到在线组分测量的昂贵。因此在下一章节将会考虑更加方便,有效的温度控制方案。

作者简介

杨傲 男 重庆大学化学工程与技术硕士研究生

邮箱:[email protected]

联系地址:重庆市沙坪坝区重庆大学虎溪校区兰苑

毕业院校:重庆大学 专业:化学工程与技术 学历:硕士

工作单位:重庆大学 职务:在校学生

专业领域、职称:化工过程研发与优化:在反应过程、分离过程等实验数据的基础上,进行流程设计、单元计算、过程优化;化工过程系统集成与网络优化,系统热力学分析与评价。主要针对萃取精馏(extractive distillation),共沸精馏 (azeotropic distillation),变压精馏(pressure-swing distillation),萃取分隔壁精馏 (extractive dividing-wallcolumn distillation)等进行优化设计和控制。

个人简介:2016年进入重庆大学就读于化学化工学院,专业化学工程与技术。主要研究项目为萃取精馏 (extractivedistillation),共沸精馏 (azeotropic distillation),变压精馏 (pressure-swingdistillation),萃取分隔壁精馏 (extractive dividing-wall columndistillation)等进行优化设计和控制。针对优化采用SQP优化算法和遗传算法NSGA-II对流程进行优化,引入新的目标函数可以避免非线性函数的影响。针对稳态流程的模拟,采用AspenDynamicTM对其进一步的动态研究。

研究领域:化工过程研发与优化:在反应过程、分离过程等实验数据的基础上,进行流程设计、单元计算、过程优化、过程控制;化工过程系统集成与网络优化,系统热力学分析与评价。